Vermeiden Sie zeitaufwändige Nacharbeiten oder Ausschuss!

Wir unterstützen Sie bei der Lösung:

- Das konkrete Problem gemeinsam analysieren

- Mögliche Gegenmaßnahmen und Verbesserungsmöglichkeiten aufzeigen

- Reglereinstellungen oder die Bewegungsführung der Achsen optimieren

- Funktionen von Dynamic Precision oder Dynamic Efficiency implementieren

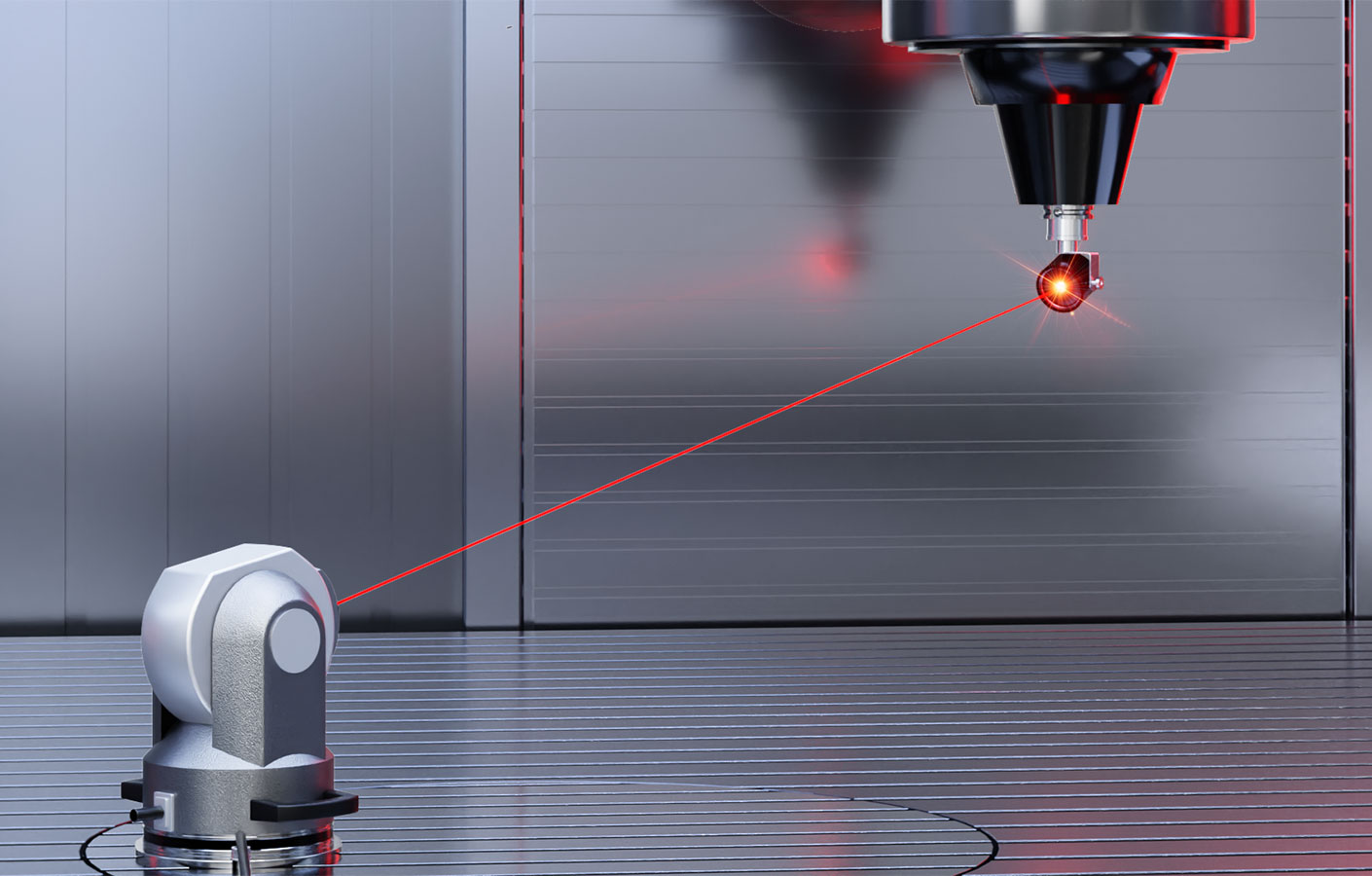

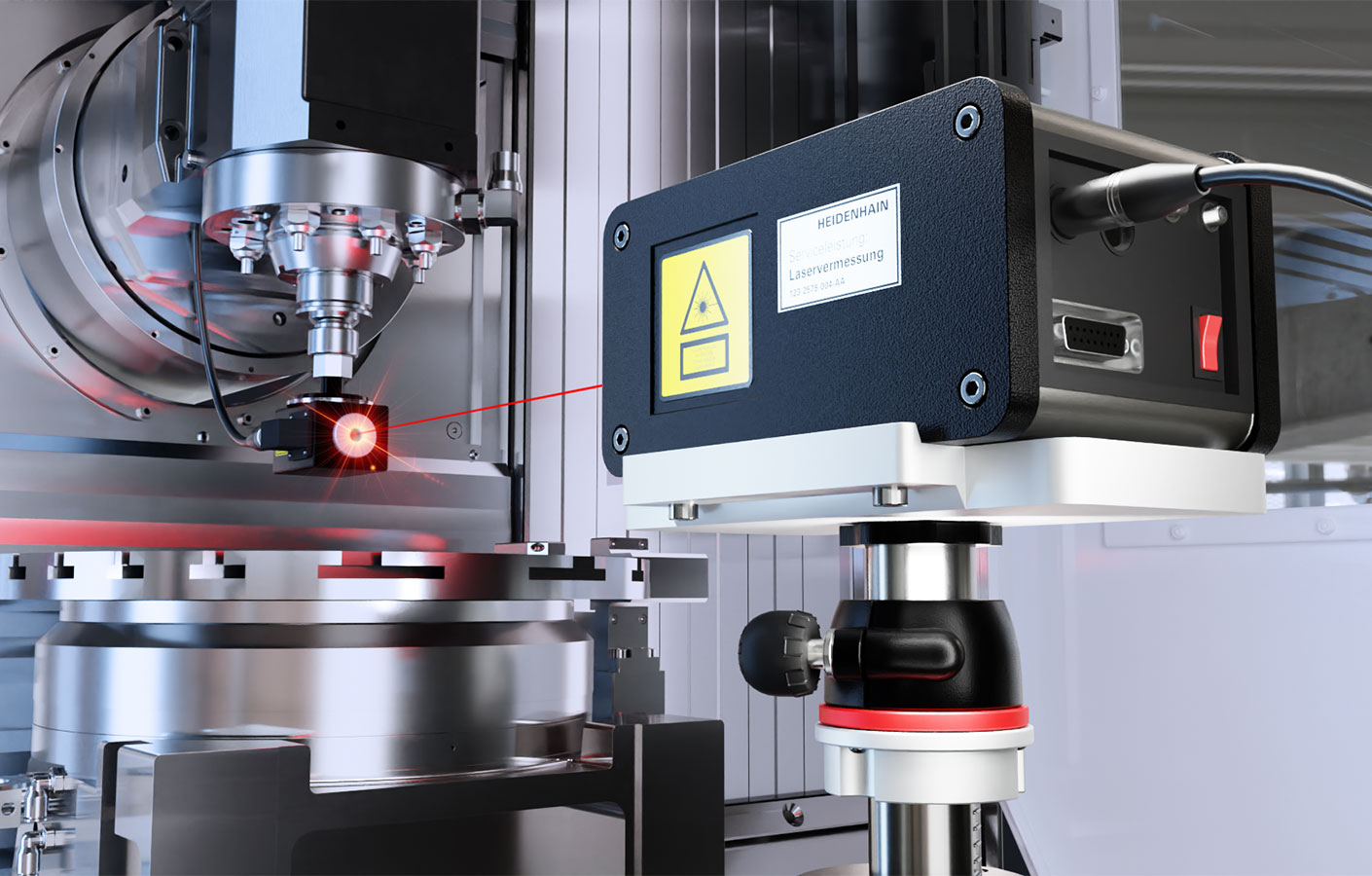

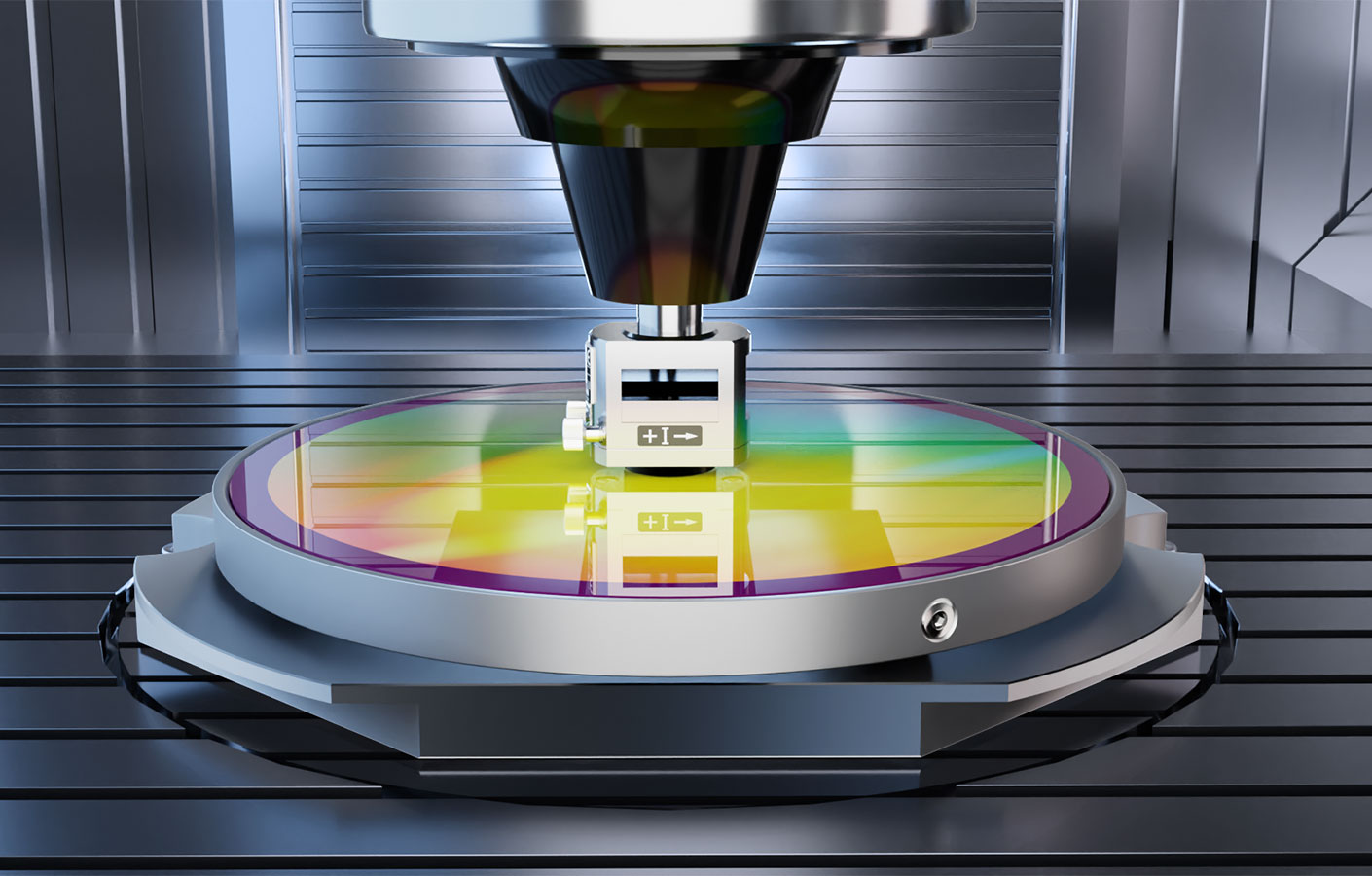

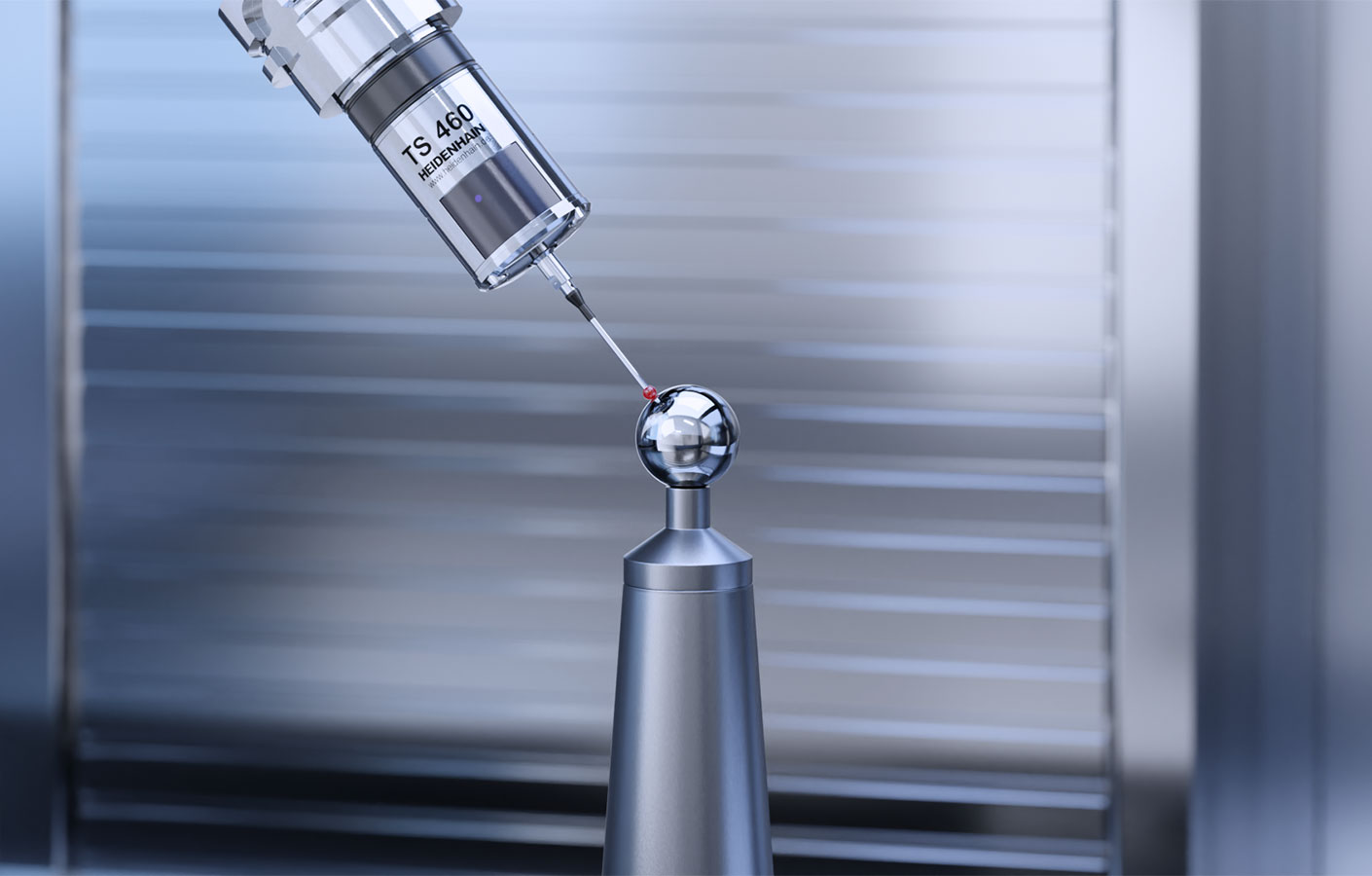

Maschinenfähigkeitsuntersuchung

Im Auslieferungszustand liefern Maschinen für ein breites Spektrum an Anwendungen gute Ergebnisse. Für Ihre spezifischen Anwendungen muss das aber noch nicht das Optimum sein. Außerdem setzt sich die Mechanik einer neuen Maschine nach einer gewissen Laufzeit, Dämpfung und Schwingungen verändern sich. Eine Untersuchung der Maschine vor Ort in Ihrer Fertigung durch den HEIDENHAIN Service liefert konkrete Daten, welche Potenziale Sie für beste Resultate noch ausschöpfen können.

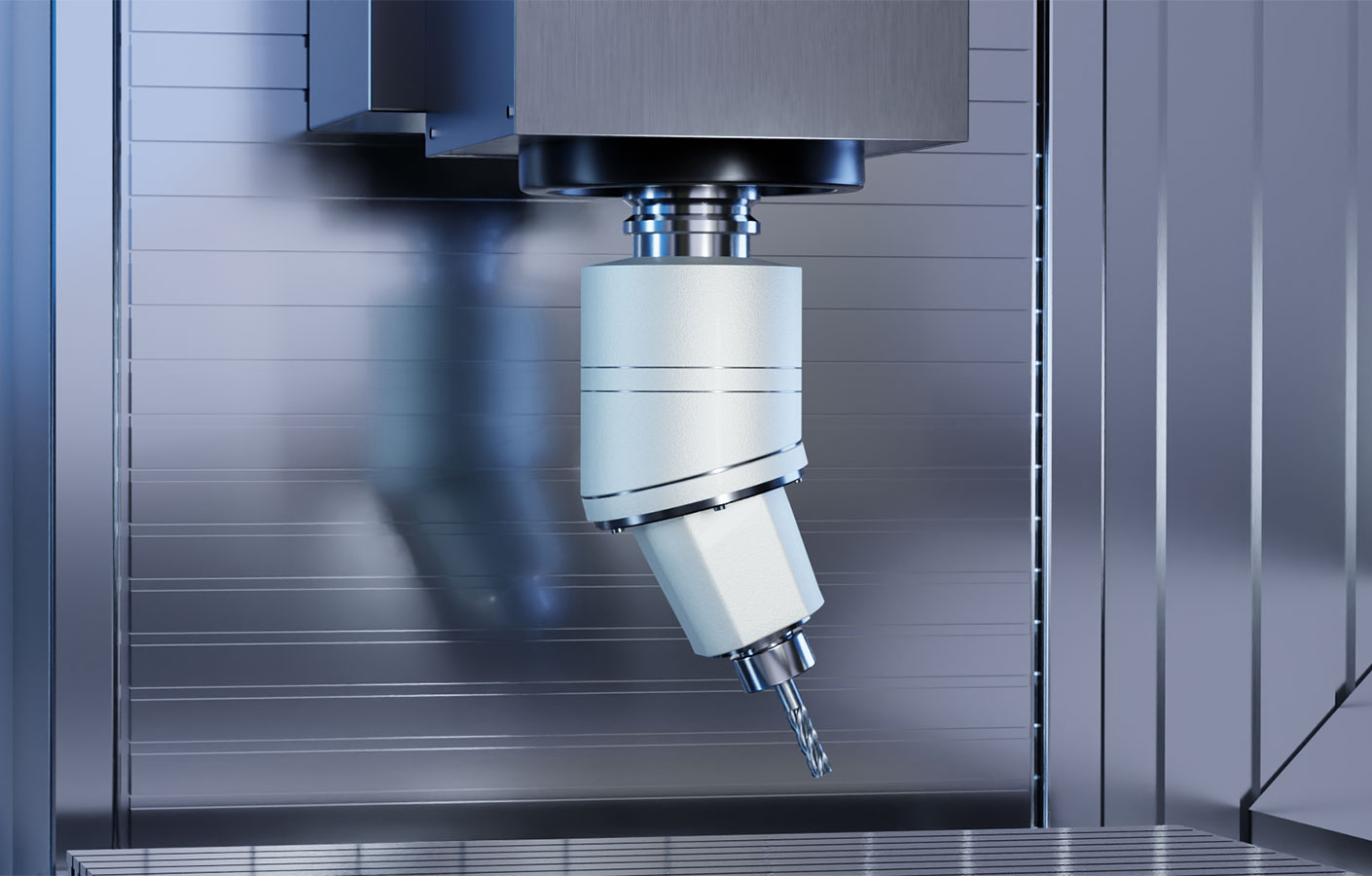

Prozessoptimierung

Sie fertigen über einen längeren Zeitraum dasselbe Bauteil in großen Stückzahlen? Dann kann sich eine Prozessoptimierung für Sie lohnen! Dabei betrachten wir nicht nur die Maschine, sondern den kompletten Prozess bis ins Detail und stimmen das Gesamtpaket für ein optimales Zusammenspiel von Genauigkeit und Dynamik aufeinander ab. Selbst wenn diese Analyse pro Werkstück nur 2 bis 3 Prozent an Zeit- und Kostenvorteilen ausmacht: In Summe ergibt sich ein beträchtliches Einsparvolumen!